课程背景:

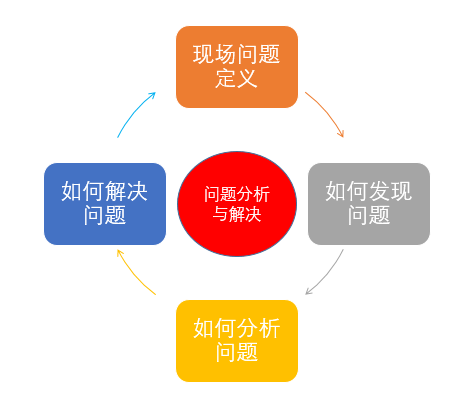

当今商(shāng)业环境下,产品价格越来越低,而人工成本逐年上涨、上游资源价格越来越高,以前可(kě)以通过涨价来转移成本增加。但现在的产品价格并不由企业自己主宰,是由市场竞争说了算的。也就是说,企业想增加利润,只有(yǒu)内部挖潜了。而通过内部制造单位的现场改善,可(kě)以达到降低制造成本,提高生产效率的目的。但是如何发现现场的问题呢(ne)?发现问题后如何分(fēn)析呢(ne)?如何解决呢(ne)?

本课程重点探讨如何发现现场的问题点,如何分(fēn)析与解决问题。详细介绍6种问题解决的治本方法,帮助企业现场管理(lǐ)人员快速发现问题,快速解决问题,达到降低制造成本增加效益的目的。

课程收益:

▲ 掌握优秀现场管理(lǐ)的特征和标准

▲ 掌握发现现场问题的方法及工具

▲ 掌握分(fēn)析现场问题的方法及工具

▲ 掌握解决问题的系统方法及工具

▲ 了解现场改善IE七大手法

▲ 全面提升现场管理(lǐ)与现场改善的技能(néng)水平

课程时间:2天,6小(xiǎo)时/天

课程对象:生产经理(lǐ)、生产主管、班组長(cháng)、IE工程师、工艺管理(lǐ)员

课程方式:课程讲授60%,案例分(fēn)析及互动研讨30%,实操练习10%

课程风格:

▲ 丰富性与实用(yòng)性:针对课程知识点,既有(yǒu)广度又(yòu)有(yǒu)深度。案例来源于自己的实际工作和辅导经验,具有(yǒu)很(hěn)强的实用(yòng)性

▲ 逻辑性与幽默感:通过大量数据和案例进行逻辑分(fēn)析,得出结论;语言幽默,强调生活情趣与乐观,让學(xué)员在生活常识中领悟深奥枯燥的精益理(lǐ)论知识。

▲ 创造性与干货型:整篇课程讲究干货,让學(xué)员通过學(xué)习,自己加以创新(xīn),做到學(xué)习、深化,再上一个新(xīn)台阶

课室要求:分(fēn)组、投影仪、音箱、白板、白板筆(bǐ)、彩筆(bǐ)、大白纸(组数*2张)

课程工具:

▲ 柏拉图制作软件

▲ 鱼骨图表格

▲ 思维导图软件

▲ QC工具包

▲ IE手法工具包

▲ PDCA工具

▲ 5W1H工具

▲ 8D工具及表单

▲ 6SIGMA工具MINITAB软件

课程模型:

课程大纲

课程导入:

广东某灯饰企业员工约2000人,年产值6亿元。该厂营销能(néng)力十分(fēn)优秀,但是经常发生以下现象:

1. 现场生产环境混乱,导致成品包装经常出错,发货给客户后,总是缺少配件或者混料

2. 車(chē)间效率低,损耗高,為(wèi)了提高产量,制造部门采取人海战术,导致制造成本直線(xiàn)上升,企业财務(wù)报表逐年红字亏损

3. 車(chē)间在制品积压严重,客户要求交货的成品却不能(néng)按时交货,不要的货仓库缺库存很(hěn)多(duō)

4. 因為(wèi)品质问题投诉(市场退货率20%以上),生产成本高,交货期長(cháng)等原因,一直得不到改善,合作多(duō)年的市场优质大客户均转移订单给别的灯饰厂。导致该厂最近三年销售业绩连续下降,从6亿元高峰销售,下降到只有(yǒu)2亿元,企业亏损严重,面临生存压力迫于市场竞争,企业管理(lǐ)层聘请咨询师诊断辅导与培训。经过1年现场改善,企业面貌发生翻天变化(生产成本降低30%,交货期缩短60%,車(chē)间5S达到世界500强水平,品质稳定且无一单退货)。这样改善后又(yòu)重新(xīn)赢得了客户信赖,订单源源不断,企业获得了飞速发展,正谋求上市……

為(wèi)什么会有(yǒu)这样鲜明的对比结果?大家可(kě)以思考一下……

开场白小(xiǎo)结语一:没有(yǒu)优秀的现场管理(lǐ)与改善,企业吃老本一样会陷入亏损的境地!

开场白小(xiǎo)结语二:现场问题如不及时解决,最终形成大问题,直接影响企业的效益甚至生死

第一讲:现场与问题的认知

一、什么是现场?什么是现场管理(lǐ)?

二、现场管理(lǐ)管什么?

1. 管理(lǐ)硬件(5M1E1I)

2. 管理(lǐ)软件

1)效率指标

2)品质指标

3)交期指标

4)成本指标

5)环境指标

6)士气指标

7)安全指标

三、现场管理(lǐ)之屋“三角形”框架图

1. 现场管理(lǐ)的基础项

2. 现场管理(lǐ)的核心项

3. 现场管理(lǐ)的突破项

4. 现场管理(lǐ)最终的目标

四、什么是现场问题

1. 现场问题产生的来源

2. 现场问题对企业的意义

3. 对待问题应持有(yǒu)什么态度?

图片分(fēn)析:找出二图片中的少女和老妇,你看到了什么?為(wèi)什么只看到少女图片?看待问题的盲点有(yǒu)哪些?

案例分(fēn)析:根据某工厂现场图片,判断该工厂的问题类型

讨论:我们对待现场的问题,应该具有(yǒu)什么态度?

第二讲:如何准确发现现场的问题

一、运用(yòng)5M1E查核表

1. 人员状况找出员工士气及状态问题点

2. 机台稼动率找出异常工时问题点

3. 物(wù)料来料合格率、下線(xiàn)率。直通率、齐套率,损耗率

4. 作业方法是否与标准一致

5. 环境状况是否符合5S检查标准

6. 量测工具是否校验有(yǒu)效

二、运用(yòng)绩效指标差异发现问题点

1. 品质数据是否与绩效标准有(yǒu)差异

2. 成本数据是否达到标杆企业的水平

3. 交期是否达到客户的柔性标准

4. 安全指标是否达到设定标准

三、定点摄影法找出前后差异问题

四、运用(yòng)八大浪费法找出现场浪费问题

案例分(fēn)析:根据图片及视频,找出8大浪费现象

改善案例:某電(diàn)器五金厂8大浪费改善案例发表会

五、目视管理(lǐ)法找出不符合标准问题

六、红牌作战法找出异常问题

七、改善项目法找出隐藏问题点

八、预防项目法找出潜在失效问题点

案例分(fēn)析:某企业红牌作战寻找问题点展示

案例分(fēn)析:某企业项目改善法找出问题点展示

讨论:根据现场图片,找出问题点,看谁找的 又(yòu)快又(yòu)准又(yòu)多(duō)?

第三讲:如何高效分(fēn)析现场问题

一、5个WHY

案例分(fēn)析:為(wèi)什么机器下面地面漏油了?

二、鱼骨图

案例分(fēn)析:為(wèi)什么合格率只有(yǒu)80%?

三、头脑风暴法

案例展示:如何做好产量提高30%?

四、柏拉图法

案例分(fēn)析:如何找出关键的质量不良项目?

五、SWOT决策分(fēn)析工具

案例分(fēn)析:如何设计自己的职业规划,利用(yòng)SWOT工具

六、5W1H法

案例展示:如何提高生产效率?

七、六顶思考帽法

思维游戏:如何公平分(fēn)配农夫遗嘱的责任田?

第四讲:如何系统解决现场的典型问题

一、PDCA与SDCA法

工厂案例分(fēn)析: 某生活電(diàn)器标杆企业的改善案例全景展示

二、计划排程规则法(七大排程规则的秘籍)

三、运用(yòng)生产周期法,缩短现场的生产周期

游戏演练:写名字传递,计算生产周期的变化规律

实战演练:如何快速计划生产周期?

四、产能(néng)负荷法

实战演练:如何计算单台设备、设备组、流水線(xiàn)的产能(néng)?

五、OJT教导法

实战演练:如何教导员工打電(diàn)線(xiàn)接头?

六、8D法

案例展示:某台资企业给苹果公司回复的8D报告

七、防呆法

八、新(xīn)旧QC七大手法

九、运用(yòng)6SIGMA工具DMAIC进行系统分(fēn)析解决问题

案例展示:格兰仕企业的6SIGMA改善项目发表会

十、線(xiàn)平衡法

工厂案例分(fēn)析:某家電(diàn)企业运用(yòng)線(xiàn)平衡分(fēn)析法,提高产量30%以上

十一、IE改善手法(双手法、抽查法、动改法、人机法、流程法)

视频分(fēn)析:某冲压工厂一个流生产案例

动画分(fēn)析:某企业精益改善全景动画图

十二、麦肯锡七步成诗法

生活案例分(fēn)析: 运用(yòng)七步成诗法,制定小(xiǎo)芳的新(xīn)婚蜜月旅游及改善计划

第五讲:课程总结与答(dá)疑

1. 现场的问题,归根结底,就是品质、成本、交期、士气、安全、效率这6个方面。所有(yǒu)问题的寻找及分(fēn)析与解决,必须围绕这6个方面展开。运用(yòng)所讲的工具和方法,在具體(tǐ)实际加以实战,才能(néng)达到比较好的效果。实践出真知,光说不练,是假把式。因此,各位學(xué)员总结自己所學(xué)的知识点10个,写出你的行动改善计划,运用(yòng)531改善工具,达到解决问题的效果。

2. 现场答(dá)疑學(xué)员提问,结束课程。